<< Home

<< andere Getriebetechnik-Beiträge

↓↓ Ende

Technische Gelenke

Inhalt

1. Einleitung2. Vorbilder: Knochen-Gelenke der Wirbeltiere

3. Die Grundformen der technischen Gelenke

4. Gelenk-Kombinationen als Maschinenelemente

4.1 Das Kardan-Gelenk

4.2 Das Gleichlauf-Gelenk von Rzeppa

5. Technische Gelenke und technische Lager

5.1 Lager im Maschinenbau

5.2 Lager im Bauwesen

6. Feder-Gelenke

7. Literatur

1. Einleitung ↑ Anfang

Dargestellt werden die Grundformen und ein paar Ausführungen technischer Gelenke. Die für die Grundformen gebrauchten abstrakten Begriffe sind ausschließlich geometrischer und kinematischer Art. Ihre Aufzählung ist vollständig. In jedem ausgeführten Gelenk ist eine (oder mehrere) dieser Grundformen zu erkennen. Das Herausfinden und die Klassifikation der Gelenkformen war eine Grundarbeit in der technischen Wissenschaft Getriebelehre. In der Literatur werden sie im einleitenden Teil des Spezialgebietes Koppelgetriebe behandelt [1]. Diese Getriebe bestehen aus mindestens vier Festkörper-Gliedern, die mit vier Gelenken (mit je 1 Bewegungsfreiheit) in einer geschlossenen (kinematischen) Kette beweglich miteinander verbunden sind. Die in vielen Maschinen und Geräten vorkommenden Koppelgetriebe sind derjenige Ort, an dem die meisten technischen Gelenke benutzt werden.

2. Vorbilder: Knochen-Gelenke der Wirbeltiere ↑ Anfang

Die Vorbilder der technischen Gelenke sind zum Teil die Knochengelenke der Wirbeltiere. Von den fünf in Abb.2 gezeigten Grundarten kommen vor allem das Dreh- und das Kugelgelenk bei den Tieren vor. Gelenke für Schiebebewegungen zwischen den Knochen sind selten, und der Schiebebereich ist klein. Der Bewegungsbereich der Kugelgelenke ist sowohl bei den Tieren als auch in der Technik beschränkt, während die Bewegung aber in den technischen Drehgelenken unbeschränkt ist. Ihre beiden Teile können umeinander beliebig "weit" rotieren. Bei den Tieren steht dem entgegen, dass die Drehung durch die ein Gelenk überbrückenden Muskeln und Sehnen "angetrieben" wird, und dass es keine rotierenden Verbindungen für die am Gelenk vorbeiführen Blut- und Nervenbahnen gibt. Somit kommt das unbegrenzt drehbare Rad in der Natur nicht vor.

Abb.1 zwei Knochen-Gelenke des Menschen

Abb.1 zwei Knochen-Gelenke des Menschen

links: Ellbogen-Gelenk als Scharnier-Gelenk:

Ellen-Pfanne und Oberarmknochen-Gegenstück sind zylindrisch geformt; [Wikipedia].

Anmerkung: Scharnier-Gelenk ist die in der Zoologie gebräuchliche Bezeichnung für das technische Dreh-Gelenk.

rechts: Hüft-Gelenk als Kugel-Gelenk

Becken-Pfanne und Oberschenkelknochen-Gegenstück sind kugelig geformt; [Wikipedia].

3. Die Grundformen der technischen Gelenke ↑ Anfang

Die technischen Gelenke sind in ihrer Vielfalt vorwiegend Bestandteile von Mechanismen (Getrieben, insb. Koppelgetrieben), in denen sie auch in Stückzahlen gemessen am häufigsten vorkommen. Sie sind die beweglichen Verbindungen (zwischen den in kinematischen Ketten zusammenwirkenden Bauteilen. Aus der Getriebetechnik stammt die folgende Definition:

"Die Gelenke der Koppelgetriebe sind Gleitgelenke, d.h. Gelenke, deren Elemente aufeinander gleiten bzw. sich in Flächen berühren". [1]

Alle Gelenk-Ausführungen lassen sich auf eine der in der folgenden Tabelle enthaltenen fünf Grundarten zurückführen.

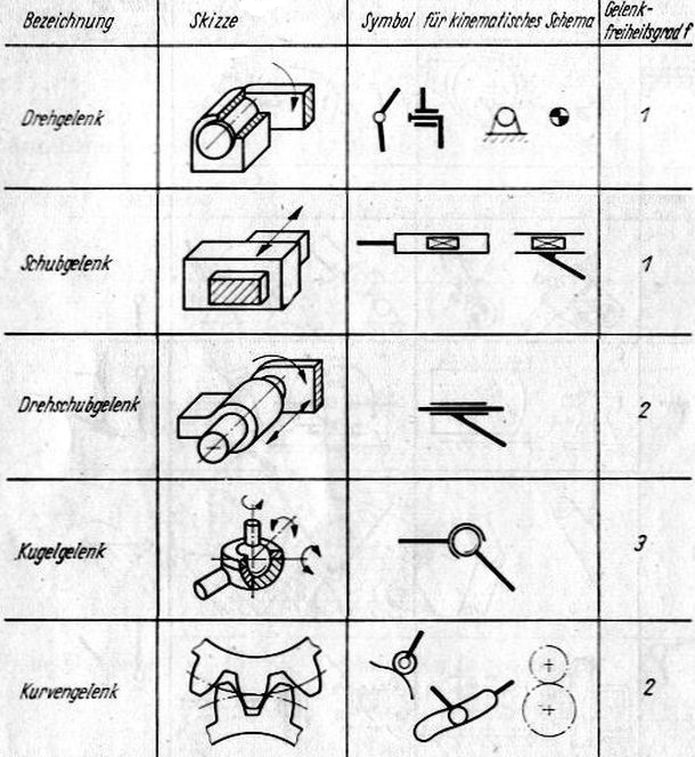

Abb.2 Fünf Grundarten technischer Gelenke; [1]

Abb.2 Fünf Grundarten technischer Gelenke; [1]

Dreh-Gelenk - Schubgelenk (Prismen-Gelenk) - Dreh-Schub-Gelenk - Kugel-Gelenk - Kurven-Gelenk

In der Literatur wird gelegentlich das Schraub-Gelenk als sechste Grundart angegeben. Es kann aber als Schub-Gelenk, bei dem die Schiebung entlang einer Schraubenlinie erfolgt (ebenfalls 1 Bewegungsfreiheit), aufgefasst werden.

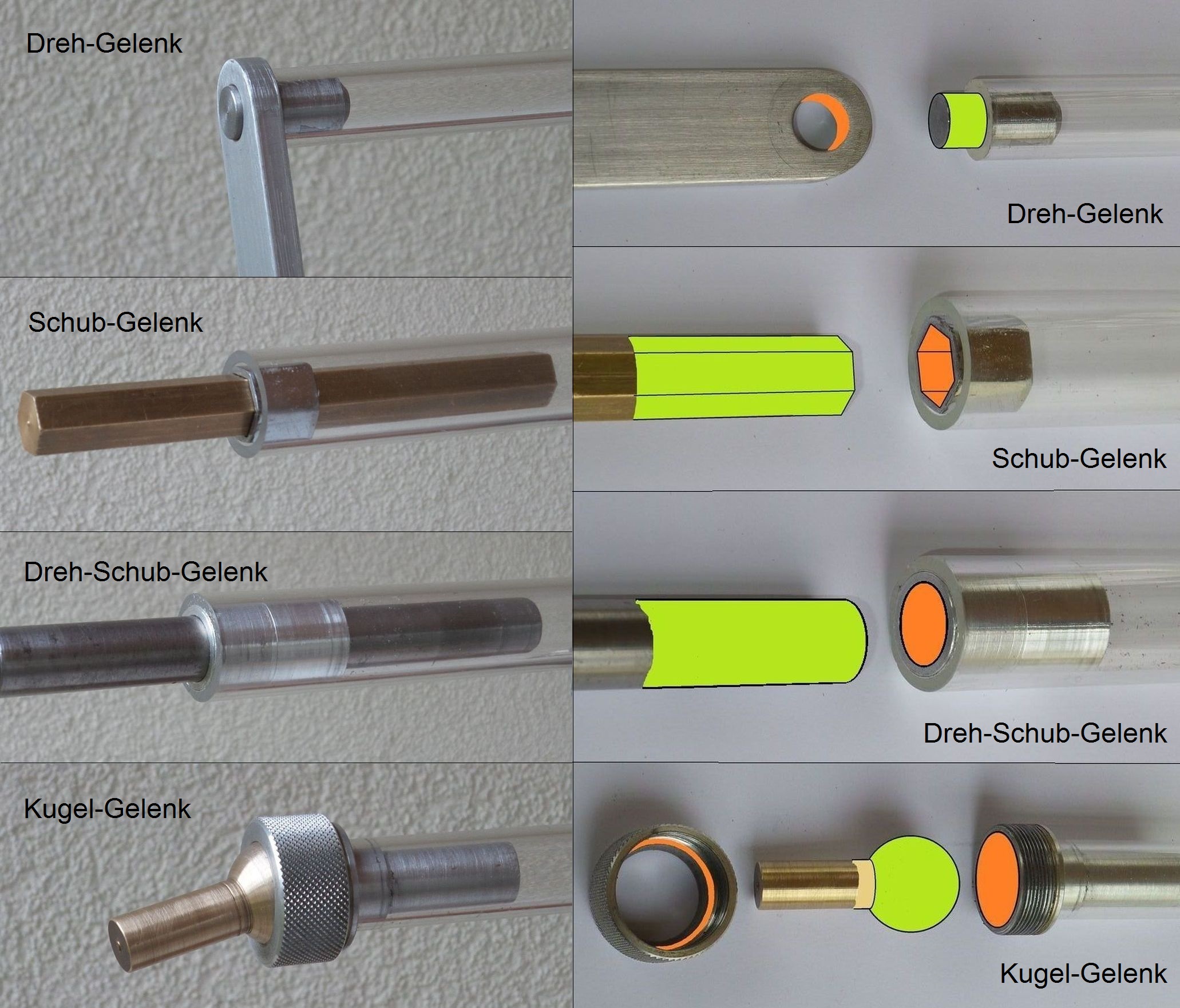

Für die ersten vier in der Tabelle oben enthaltenen Grundarten habe ich in meiner Hobby-Werkstatt die in Abb.3 gezeigten Modelle angefertigt.Die sich jeweils berührenden Flächen sind hellgrün (Außenfläche) und orange (Innenfläche) markiert.

Abb.3 Vier Grundarten technischer Gelenke

Abb.3 Vier Grundarten technischer Gelenke

Dreh-Gelenk - Schubgelenk (Prismen-Gelenk) - Dreh-Schub-Gelenk - Kugel-Gelenk

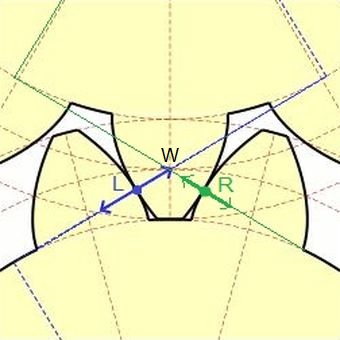

Das Kurvengelenk kommt am häufigsten an Zahnrädern vor (Abb.4, links). Am Berührungspunkt umschließt das eine Element nicht das andere wie bei den anderen Gelenk-Arten. Der Formschluß (kein Abheben der beiden Elemente voneinander) wird erreicht, indem immer zwei Kurven-Gelenke im Einsatz sind (Punkte L und R, das zweite an der gegenüberliegenden Flanke eines Zahns). Die beiden sich berührenden Flanken wälzen aufeinander und gleiten im allgemeinen Fall gegeneinander. Kein Gleiten findet nur im Moment statt, wenn der Berührungspunkt den Wälzpunkt W an der Kreuzungsstelle der beiden Eingriffslinien (bei Evolventenverzahnung Geraden unter den Doppelpfeilen) durchläuft.

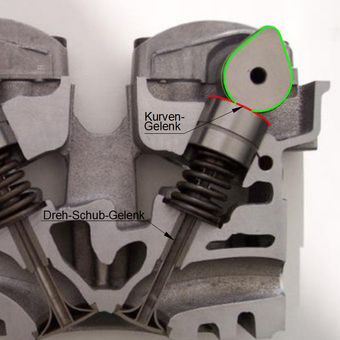

Abb.4 zwei Anwendungen des Kurven-Gelenks

Abb.4 zwei Anwendungen des Kurven-Gelenks

links: Berührung zwischen den Zahnflanken (Evolventen-Verzahnung) zweier Zahnräder; [Wikipedia].

rechts: Berührung zwischen einer Kurvenscheiben- und einer Zylinderboden-Fläche bei einer

Ventil-Nockensteuerung; [Wikipedia].

Die zweite häufige Anwendung eines Kurven-Gelenks ist das Verschieben eines Bauteils mittels einer drehenden Kurvenscheibe. Abb.4 enthält rechts ein Foto vom Schnittmodell einer Ventilsteuerung in einem Verbrennungsmotor. Die Randfläche einer Kurvenscheibe (Nocken) ist im Kontakt mit der Bodenfläche eines Zylinders (Ventiltasse). Beim Rotieren der Nockenwelle wird das Ventil gegen die Rückstellkraft einer Schraubenfeder in einem Dreh-Schub-Gelenk hin- und hergeschoben. Der mit der Feder erzeugte Kraftschluß stellt den dauernden Kontakt der Flächen im Gelenkpunkt her. Bei der Lösung mittels Formschluss wird eine "genutete" Kurve, in die achsial ein Gegenstück eingreift, verwendet (s. Abb. 2, mittleres Symbol in der Spalte Symbol für kinematisches Schema).

Die in Abb.4, links gezeigten Zahnräder sind zwei von drei Gliedern eines dreigliedrigen Koppelgetriebes (im engeren Sinn: Kurvengetriebe bzw. ein reales, nur zwei Räder enthaltendes Zahnradgetriebe). Das Maschinengestell ist das dritte Glied, mit dem die Zahnräder mit je einem mittigen Dreh-Glenk verbunden sind. Das Getriebe ist deshalb nur dreigliedrig, weil im Kurven-Gelenk zwischen den Zahnrädern nicht nur eine sondern 2 Bewegungsfreiheiten (Wälzen und Gleiten) vorhanden sind.

Auch das Koppelgetriebe in Abb.4, rechts hat nur drei Glieder, enthält es doch ebenfalls ein Kurven-Glenk. Sein zweites Gelenk ist das Dreh-Schub-Gelenk, sein drittes ist das Dreh-Gelenk, mit dem die Nockenwelle mit dem Maschinengestell beweglich verbunden ist.

4. Gelenk-Kombinationen als Maschinenelemente ↑ Anfang

4.1 Das Kardan-Gelenk ↑ Anfang

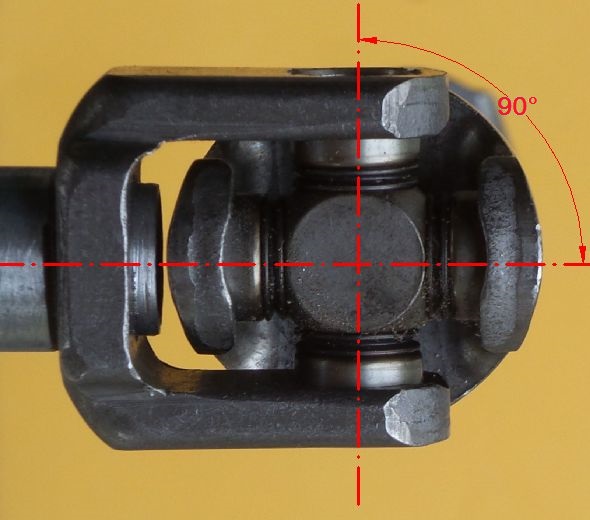

Abb.5 das Kardan-Gelenk

Abb.5 das Kardan-Gelenk

links: in typischer Knicklage zur Übertragung einer Wellen-Drehung von einer zur anderen Welle

rechts: das bei rechtwinkliger Knickung (nicht funktionsfähig) deutlich erkennbare kreuzförmige Zwischenstück

zwischen zwei einfachen Dreh-Gelenken

Das Kardan-Gelenk besteht aus zwei aneinander gereihten einfachen Dreh-Gelenken. Die zweite Kontakt-Fläche jedes der beiden Gelenke befindet sich am gemeinsamen kreuzförmigen Zwischenstück (Abb.5, rechts). Die Achsen der Dreh-Gelenke schneiden sich unter 90°. Der Schnittpunkt ist der Drehpunkt, in dem die beiden rechtwinklig zur jeweiligen Dreh-Gelenk-Achse angeordneten Gelenk-"Stiele" gegeneinander schwenkbar sind. Das Kardan-Gelenk hat 2 Bewegungsfreiheiten. Im Vergleich mit dem Kugel-Gelenk fehlt ihm die Drehfreiheit der Gelenk-Stiele um die eigene Achse, was es für eine Kardanwelle geeignet macht.

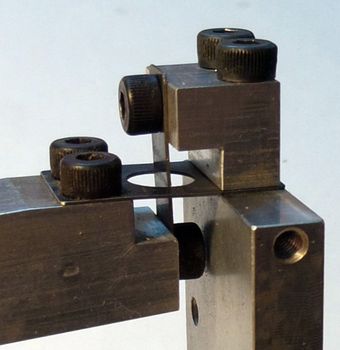

Abb.6 Schub-Gelenk in einer längenveränderlichen Kardan-Welle (s. Abb.5 links, rechte Welle)

Abb.6 Schub-Gelenk in einer längenveränderlichen Kardan-Welle (s. Abb.5 links, rechte Welle)

Das reine Schub-Gelenk (Prismen-Gelenk, in Abb.3 ein Sechskant-Stab als Prisma) ist kinematisch einfacher, aber in der Herstellung aufwändiger als das Dreh-Schub-Gelenk. Der zylindrische Außen- und Innen-Zylinder des letzteren sind auf der Drehbank billiger herzustellen, oder sie lassen sich von zylindrischen Stangen bzw. Rohren, die als Halbzeug-Massenware vorliegen, abschneiden. "Prismatische" Formen werden nur verwendet, wenn die Drehfreiheit um die Schubachse ausgeschlossen werden muss. Ein Beispiel dafür ist die längenveränderliche Kardan-Welle (Abb.6), in der über das Schub-Gelenk ein Drehmoment zu übertragen ist.

4.2 Das Gleichlauf-Gelenk von Rzeppa ↑ Anfang

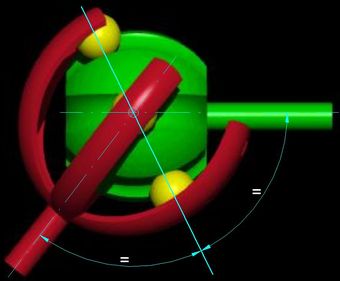

Abb.7 Modell des Gleichlauf-Gelenks von

Abb.7 Modell des Gleichlauf-Gelenks von

Alfred Hans Rzeppa; [Wikipedia, animiert].

Die Wellen-Drehung von der einen zur anderen Seite des Kardan-Gelenkes ist nicht gleichmäßig. Das Verhältnis der beiden Winkelgeschwindigkeiten ist nicht konstant 1:1, sondern schwankt periodisch um diesen Wert, umso mehr, je stärker der Knickwinkel ist. Bei Kraftfahrzeugen mit Antrieb der gelenkten Vorderräder ist das störend, weshalb hier Gleichlauf-Gelenke verwendet werden. Eine solche Gelenk-Bauart erfand der US-Amerikaner Alfred Hans Rzeppa (1. Patent 1928, 3. Patent 1934).

Dieses Gleichlauf-Gelenk (Abb.7) enthält sechs parallel wirkende Doppel-Gelenke. Eines dieser Doppel-Gelenke besteht aus zwei aneinander gereihten Kurven-Gelenken mit einer Kugel als Zwischenteil. Die Kugel wälzt und gleitet in einer Nut eines inneren kugeligen Teils und in einer radial gegenüber liegenden Nut eines äußeren hohlkugeligen Teils, das mit dem inneren Teil konzentrisch ist. Die je sechs Nuten befinden sich auf "Längenkreisen" ("Pol" ist der jeweilige Anschlußpunkt der Gelenk-"Stiele") der beiden Kugeloberflächen. Um den gemeinsamen Mittelpunkt der kugeligen Teile sind die beiden Stiele schwenkbar. Das Rzeppa-Gelenk hat 2 Bewegungsfreiheiten. Im Vergleich mit dem Kugel-Gelenk fehlt ihm die Drehfreiheit um die Stiel-Achsen (die Kugeln können die Nuten nicht verlassen), was es für eine knickbare Antriebswelle geeignet macht.

Es ist leicht einsichtig, dass der Gleichlauf dann gewährleistet ist, wenn sich der Kreis mit den Kugeln (zusammen gefasst in einem Käfigring) in Mittellage der Knickung befindet und Symmetrie zwischen den beiden Gelenkseiten besteht.

Dass sich diese Lage ohne zusätzliche Bauteile im Gelenk selbsttätig einstellt, war der wesentliche Inhalt im dritten und bis heute weltweit angewendeten Patent von Rzeppa. Er verschob lediglich die Kreismittelpunkte der Nut-Bahnen im Innen- und Außenteil gegeneinander.

5. Technische Gelenke und technische Lager ↑ Anfang

Eine gelenkige Verbindung wird als Lager bezeichnet, wenn einer der beiden Körper in Ruhe ist. Dieser ist i.d.R. mit dem Maschinengestell oder dem Fundament fest verbunden. Das Lager ist im Unterschied zum Gelenk meistens nicht Teil eines komplexeren Mechanismus (Getriebes). Im Vordergrund seiner Betrachtung steht fast immer nur die einzige, in ihm stattfindende Art der beweglichen Verbindung.

5.1 Maschinen ↑ Anfang

Ein in Maschinen vorkommendendes Lager gilt wie auch jedes Gelenk sowohl als Führungselement (wie Gelenk ein auch eher abstrakter Begriff), als auch als Maschinenelement (ein eher gegenständlicher Begriff).

Kinematisch bewertet gleichen die Lager dem Dreh- und dem Schub-Gelenk. Die anderen Gelenk-Formen kommen nicht und Dreh-Lager am häufigsten vor.

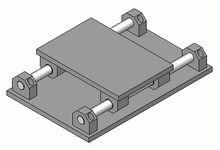

Abb.8 Maschinenbau-Lager

Abb.8 Maschinenbau-Lager

links: Gleitlager inkl. Lagerbock, ohne Welle (Dreh-Gelenk); [Wikipedia].

mittig: 2 Linearführungen (zwei Dreh-Schub-Gelenke); [Wikipedia].

rechts: Wälzlager (7 Doppel-Kurven-Gelenke, als Dreh-Gelenk wirkend); [Wikipedia].

Schub-Lager sind selten, und sie werden meistens nicht als Lager, sondern als Führungen (Linearführungen u.ä. mit beliebiger, anwendungstechnisch und -ökonomisch sinnvoller Länge) bezeichnet.

5.2 Bauwesen ↑ Anfang

Im Bauwesen sind Lager und Gelenk eine andere technische Kategorie. Die bewegliche Verbindung von Bauteilen dient keinem gewollten, von einem Bauwerk, das in das physikalische Teilgebiet der Statik gehört, zu erfüllenden Zweck. Ihre Anwendung ist aus der Not geboren, da kein Bauwerk vollständig in Ruhe ist. Die Form der Bauteile und des Baugrundes ändert sich leicht im Laufe der Zeit. Es finden Setzungen statt. Etwas größere, aber immer noch leichte Formänderungen werden von den Temperaturänderungen in der Umgebung verursacht. Beide Bewegungen sind aber so gering, dass sie sich der Beobachtung mit bloßem Auge und dass sich Gestalt und Funktion der verwendeten Lager und Gelenke der Anschaung entziehen. Die Gestalt der Lager und Gelenke im Bauwesen ist im Vergleich zu denen in Maschinen, wo die Bewegungsbereiche groß sind, rudimentär.

Bridge bearing at Donaubrücke in Krems an der Donau, Austria.jpg.jpg) Abb.9 Brücken-Lager

Abb.9 Brücken-Lager

links: Dreh-Lager (zylindrische Pfanne auf Zylinder (unt. fest, sonst Doppel-Dreh-Gelenk)); [Wikipedia].

mittig: Platten-Lager (Platten-Gelenk aus aufeinander gleitenden Ebenen, wirkt als Schub-Gelenk); [Wikipedia].

rechts: Rollen-Lager (Doppel-Kurven-Gelenk, nur Wälzen, kein Gleiten, wirkt als Schub-Gelenk); [Wikipedia].

Im Bauwesen (Brückenbau) gibt es auch vordergründig aus Beton gefertigte Lager (hier als Beton-Gelenke bezeichnet, [2]). Sie sind aber an den Kontaktstellen eng mit für die Tragfähigkeit nötigen Eisenstäben armiert. Ein Kurven-Gelenk zwischen Beton-Oberflächen wird als Rollgelenk bezeichnet. Das entspricht der hier möglichen, reduzierten Bewegungsform. Die beiden Flächen gleiten nicht, sondern wälzen (rollen) nur aufeinander.

6. Feder-Gelenke ↑ Anfang

Die Feder-Gelenke gehören nicht zu den Gelenk-Grundformen, in denen Festkörper aufeinander gleiten. Statt dessen wird zur Näherung an ein Dreh-Gelenk ein elastisch nachgebender Körper - eine Federstab - benutzt, der tortiert oder gebogen wird. Feder-Gelenke haben den Vorteil, reibungs- und spielfrei zu sein [3].

Torsionsfeder-Gelenke werden oft in mechanischen Meßinsrumenten angewendet, wobei das Torsionsmoment als Rückstellmoment benutzt werden kann.

Beim Biegefeder-Gelenk drehen sich die in Anschlussstücken eingespannten Enden beim Biegen des freien Federteils gegeneinander nicht um einen fixen (Gelenk-)Drehpunkt. Der momentane Drehpunkt ist veränderlich, was bei den meisten Anwendungen vernachlässigt werden kann, insbesondere dann, wenn die Auslenkung klein ist. Sie werden im Geräte-, im Maschinenbau und vereinzelt auch im Bauwesen [2: Betongelenk] angewendet.

Mit Kombinationen aus Biegefeder-Gelenken lassen sich auch Schub-Gelenke (Linearführungen) darstellen (Abb.10, rechts). In Kombinationen aus mehr als nur 2 Federn wird der kleine seitliche Versatz vermieden [3].

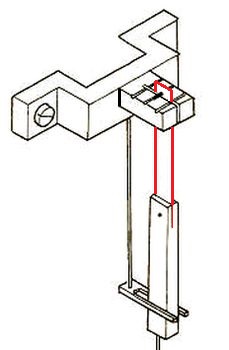

Abb.10 Feder-Gelenke

Abb.10 Feder-Gelenke

links: Blattfeder Gelenk eines Uhren-Pendels; [Uhrenlexikon].

mittig: Blattfeder-Kreuz-Gelenk; Funktionsmuster: symmetrische Anordnung mit nur 2 Federn (1x gelocht).

rechts: Blattfedergelenk-Linearführung.

7. Literatur ↑ Anfang

[1] Johannes Volmer: Getriebetechnik - Koppelgetriebe, VEB Verlag Technik, 1979, Seiten 13 und 30

[2] TU Dresden: Betongelenke im Brückenbau

[3] Siegfried Hildebrand: Feinmechanische Bauelemente, Hanser-Verlag 1968, Seiten 429-37 und 456/57

Siegfried Wetzel, CH 3400 Burgdorf, Dezember 2018 (Jan.20)

↑↑ Anfang

<< andere Getriebetechnik-Beiträge

<< Home